À mesure que la demande se fragmente et que les contraintes économiques se resserrent, la manière dont une entreprise répartit ses stocks devient déterminante. Trouver le bon équilibre entre disponibilité produit et maîtrise du capital immobilisé n’est plus une question d’intuition mais de pilotage rigoureux. Pourtant, de nombreuses organisations continuent de fonctionner selon des règles uniformes ou figées, générant des surstocks d’un côté et des ruptures de l’autre. Cet article propose un regard structuré sur les différentes méthodes d’allocation de stock, leurs conditions de réussite et la façon dont elles contribuent à renforcer la performance globale de la Supply Chain.

Qu’est-ce que l’allocation de stock et qu’elle est son importance ?

L’allocation de stock ou répartition produit correspond à la décision de “qui reçoit quoi, quand et en quelle quantité”. Elle intervient à la jonction entre planification et exécution : une demande prévisionnelle agrégée est traduite en volumes concrets par site, par canal ou par zone, puis convertie en mouvements physiques. L’allocation porte autant sur le stock disponible que sur les réceptions à venir : comment ventiler une livraison fournisseur, avec quelles priorités, et selon quels critères de service, de marge ou de risque de péremption ?

La complexité croît avec le nombre de références, la diversité des formats de points de vente, la multiplicité des canaux et l’hétérogénéité des comportements d’achat selon les territoires. Une allocation pertinente convertit un stock théorique en stock réellement accessible, là et quand le client achète.

La disponibilité produit reste l’un des déterminants majeurs de la satisfaction. Chaque rupture se traduit par des ventes perdues, une image dégradée et, à terme, une baisse de la fidélité. Symétriquement, les surstocks exposent aux coûts de possession, à la dépréciation et aux démarques. Une allocation optimisée déplace l’équilibre : moins de ruptures, moins d’excédents, davantage de chiffre d’affaires capté à stock égal, et souvent une réduction sensible du besoin en fonds de roulement. Elle réduit aussi les transferts inter-sites, ces corrections tardives qui consomment transport, temps et énergie, et elle donne de l’agilité commerciale en permettant de réallouer rapidement vers les zones qui “décollent”.

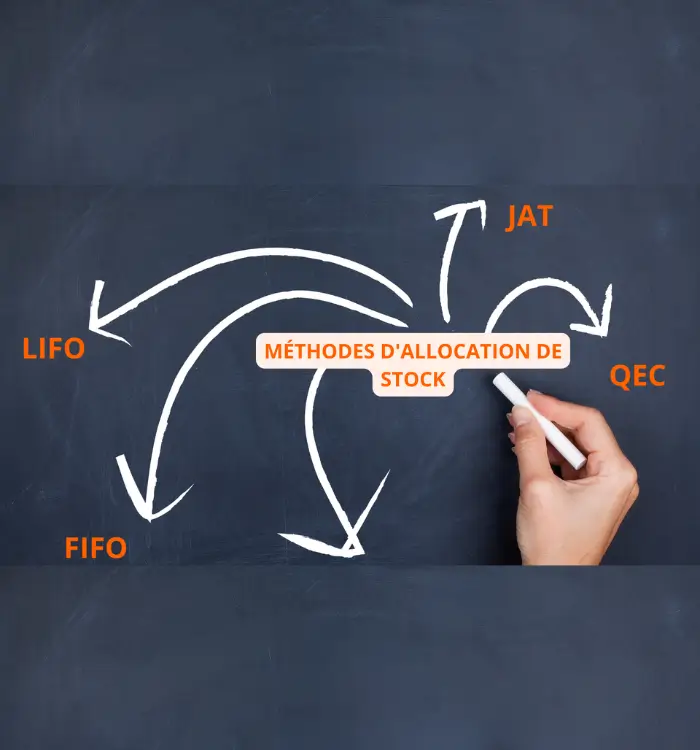

Les différentes méthodes d’allocation de stock

L’allocation de stock peut suivre plusieurs logiques, plus ou moins sophistiquées, selon la maturité de l’organisation, la disponibilité des données et la complexité du réseau de distribution. Certaines méthodes privilégient la simplicité et la stabilité, d’autres s’appuient sur la donnée et l’intelligence artificielle pour ajuster en continu. Chacune a sa raison d’être, à condition d’être utilisée dans le bon contexte.

Les règles fixes

C’est la méthode la plus intuitive et la plus répandue dans les organisations en phase initiale de structuration. Elle repose sur des barèmes déterminés à l’avance : par exemple, attribuer une quantité identique à chaque magasin, ou ventiler proportionnellement à la surface, au chiffre d’affaires ou à la catégorie du point de vente. Cette logique assure une exécution rapide et une compréhension simple, mais elle ignore la variabilité réelle de la demande. Les points de vente à fort trafic se retrouvent en rupture, tandis que d’autres accumulent des excédents. L’efficacité logistique apparente se paie d’une perte commerciale et d’un capital immobilisé inutile.

L’allocation basée sur la demande prévisionnelle

Une étape plus avancée consiste à dimensionner les volumes d’allocation selon la demande anticipée par produit et par site. Le forecasting devient alors le cœur du processus. À partir des historiques, des effets saisonniers ou des tendances locales, les prévisions projettent la demande future sur un horizon donné. L’allocation s’appuie sur ces projections pour ajuster les quantités à chaque destination, en proportion de leur potentiel. Cette méthode permet de rapprocher la distribution des besoins réels et de réduire les surstocks globaux.

Elle nécessite toutefois des données fiables et des modèles de prévision robustes, capables de corriger les effets de rupture, de promotions ou d’événements ponctuels. Une prévision erronée se traduit immédiatement par une allocation inadaptée ; la qualité du forecasting conditionne donc directement la performance de la chaîne.

Le point de commande

Dans un réseau à forte récurrence, l’allocation initiale est souvent complétée par des mécanismes automatiques de réassort. Le point de commande déclenche un réapprovisionnement dès que le stock disponible passe sous un seuil défini. Ce principe simple protège contre la rupture entre deux cycles d’allocation. Sa pertinence repose sur le bon calibrage du seuil : il doit absorber la variabilité de la demande pendant le délai de livraison, sans générer de surstock excessif. Couplé à des livraisons fréquentes et fiables, ce dispositif maintient la disponibilité tout en allégeant la gestion opérationnelle.

L’analyse ABC

L’analyse ABC hiérarchise les produits selon leur contribution à la valeur, souvent mesurée par le chiffre d’affaires ou la marge. Les articles A, stratégiques, bénéficient d’une allocation fine et d’un suivi rapproché ; les B d’un pilotage standard ; les C d’une gestion simplifiée. Cette logique s’applique aussi aux points de vente, en attribuant davantage de ressources d’analyse et de stock aux sites à fort potentiel. En concentrant les efforts sur les éléments les plus contributifs, l’entreprise améliore son efficacité sans complexifier inutilement sa gestion. L’ABC constitue une base de priorisation indispensable à toute stratégie d’allocation équilibrée.

La quantité économique à commander (QEC)

La QEC, ou EOQ (Economic Order Quantity), cherche le point d’équilibre entre coût de passation et coût de possession. Elle détermine la taille de lot optimale pour minimiser le coût total de gestion du stock. Dans le cadre de l’allocation, elle aide à calibrer les volumes expédiés à chaque site et à planifier la fréquence des envois. Cette approche fonctionne bien sur les produits à demande régulière et coûts logistiques stables. Dans les environnements volatils, la QEC reste un repère utile mais doit être révisée fréquemment, car une prévision erronée ou un délai d’approvisionnement fluctuant peut en annuler les bénéfices.

Le “Juste-à-Temps” (JAT)

Le JAT repose sur une idée simple : livrer exactement ce qu’il faut, au moment où il le faut. Dans une logique d’allocation, cela signifie privilégier des réassorts plus fréquents et des quantités plus faibles, pour limiter le stock local tout en garantissant la disponibilité. Cette méthode suppose une excellente fiabilité logistique et des délais courts, car le moindre incident d’approvisionnement se traduit par une rupture.

Elle est particulièrement efficace pour les produits à forte rotation et pour les réseaux de proximité. Le JAT améliore la réactivité et libère du capital, mais demande une discipline d’exécution et une synchronisation parfaite entre entrepôts, transporteurs et points de vente.

Le “First In, First Out” (FIFO)

Le FIFO consiste à écouler en priorité les articles les plus anciens. C’est une règle essentielle pour les produits périssables ou sujets à l’obsolescence. Appliqué à l’allocation, il conduit à orienter les réapprovisionnements et transferts vers les sites capables d’écouler rapidement les lots anciens. Cela garantit une rotation saine du stock, limite les pertes et assure la conformité réglementaire dans des secteurs comme l’alimentaire ou la santé. Le FIFO s’inscrit souvent dans une approche plus large d’optimisation du flux physique, où les systèmes de gestion d’entrepôt (WMS) garantissent la traçabilité et la cohérence des sorties.

Le “Last In, First Out” (LIFO)

Le LIFO privilégie au contraire les unités les plus récentes. Il s’applique rarement dans la distribution, sauf lorsque les produits évoluent rapidement et que la version la plus récente possède la plus grande valeur commerciale. Cette méthode peut se rencontrer dans certains environnements industriels ou pour des produits technologiques à cycles courts. En allocation, le LIFO doit être utilisé avec prudence : sans pilotage rigoureux, il risque de laisser vieillir les stocks anciens, générant des dépréciations coûteuses.

L’allocation dynamique et prédictive

L’évolution la plus récente consiste à intégrer des modèles d’optimisation et de machine learning capables de calculer automatiquement la meilleure répartition possible selon des dizaines de paramètres : demande attendue, marge, contraintes logistiques, risques de rupture, coûts de transfert ou de stockage. Ces algorithmes réévaluent l’allocation en continu à mesure que les ventes réelles s’écartent des prévisions. Ils apprennent des écarts passés et s’adaptent aux événements externes. Le résultat est une allocation agile, pilotée par la donnée, qui réduit les ruptures, évite les excédents et maximise la valeur créée.

La répartition de stock : Comment trouver le juste équilibre ?

Aucune méthode ne suffit à elle seule. Les entreprises les plus performantes orchestrent ces approches de manière complémentaire : le forecasting pour anticiper, l’ABC pour hiérarchiser, la QEC et le point de commande pour rythmer, le JAT pour alléger, le FIFO pour maîtriser la rotation, et les modèles prédictifs pour ajuster en continu.

L’enjeu n’est pas de choisir une recette unique, mais de construire une architecture d’allocation adaptée à la réalité du réseau, capable d’évoluer avec la demande et les contraintes du marché.

Erreurs fréquentes à éviter dans la repartition de stock

Beaucoup d’erreurs apparaissent dès la première allocation. Répartir les stocks de façon uniforme ou sans tenir compte du potentiel de chaque point de vente crée des déséquilibres dès le départ. Certains sites se retrouvent surchargés, d’autres en rupture, obligeant à multiplier les transferts et à supporter des coûts inutiles. À l’inverse, donner la priorité aux magasins les plus insistants plutôt qu’à ceux où la demande est réelle crée de l’injustice et réduit la performance globale. Les entreprises les plus efficaces définissent des règles claires, fondées sur des données objectives comme le volume de ventes ou la fréquence de livraison, et les révisent régulièrement.

Une autre erreur consiste à figer l’allocation une fois décidée. Même le meilleur plan doit évoluer avec la réalité. Sans suivi fréquent des ventes et sans mécanisme de réallocation rapide, les écarts se creusent et les problèmes s’installent. Un suivi simple comparaison régulière entre prévisions et ventes réelles, détection des écarts importants, décisions rapides — permet déjà d’éviter bien des ruptures ou surstocks. Automatiser les ajustements les plus simples libère du temps pour se concentrer sur les cas plus sensibles.

L’oubli des contraintes opérationnelles est aussi une source de dysfonctionnement. Allouer plus de stock que la capacité réelle du magasin, ignorer la fréquence de livraison ou les délais de transport, conduit souvent à des retours, de la casse ou des coûts de manutention supplémentaires. L’allocation doit donc toujours être alignée sur les capacités logistiques et la réalité du terrain.

Enfin, certains événements peuvent bouleverser la demande : vague de chaleur, grève, lancement concurrent ou changement réglementaire. Les entreprises les plus réactives gardent une veille active, préparent des scénarios à l’avance et savent ajuster rapidement leur plan quand la situation évolue. Le but n’est pas de tout prévoir, mais d’agir vite et bien quand cela devient nécessaire.

L’allocation de stock, un processus continu au service de la performance

L’allocation de stock n’est pas un calcul isolé, mais un processus continu qui permet de mettre les bons produits au bon endroit, au bon moment. Les règles simples peuvent suffire pour commencer, mais intégrer la demande prévisionnelle, tenir compte des différences entre zones et formats, puis passer à une allocation plus dynamique permet d’aller plus loin dans la performance. Le choix de la méthode dépend du niveau d’organisation et des contraintes de chaque entreprise, mais l’objectif reste le même : mieux servir les clients, limiter les transferts inutiles, réduire les coûts et améliorer la rentabilité.

Une allocation réussie repose avant tout sur la qualité des données, la clarté des règles et la capacité à ajuster rapidement les décisions. Avec des outils modernes et une vision plus intégrée de la planification, elle devient un vrai levier de compétitivité. Les entreprises qui en font un pilier de leur stratégie constatent vite les résultats : moins de ruptures, moins de surstocks, plus de ventes réalisées et une supply chain plus fluide.